本文详细阐述了产能怎么计算,从基本方法到影响因素、瓶颈分析、规划预测,以及未来发展趋势,多角度剖析了产能计算的各个方面。文章强调了设备利用率和生产效率在产能计算中的重要性,并通过实际案例和数据分析,阐述了如何进行有效的产能瓶颈分析和产能规划。 了解产能计算方法,结合数字化产能管理,对于提升企业生产效率,科学决策至关重要。

产能计算的基本方法:单位时间产量

产能计算最基本的方法是计算单位时间内的产量。例如,一家工厂一天生产1000件产品,那么其日产能就是1000件。计算公式简单明了:产能 = 产量 ÷ 时间。

需要注意的是,这个公式适用于生产周期稳定、产品规格一致的简单生产场景。实际生产中,产能计算往往需要考虑更多因素,例如设备运行效率、人员工作效率、物料供应情况、生产线排程等等。

以一家制鞋厂为例,假设该厂拥有10条生产线,每条生产线每天可生产100双鞋子,那么该厂的日产能就是1000双。但是,如果其中一条生产线因为设备故障停机,那么该厂的实际产能就会下降到900双。所以,在进行产能计算时,必须充分考虑实际生产情况,尽可能准确地评估各项影响因素。

此外,不同行业的产能计算方法也会有所不同。例如,对于服务业而言,产能通常用单位时间内提供的服务数量或服务价值来衡量。因此,对于不同行业和企业的具体情况,需要根据实际情况来选择合适的计算方法。

影响产能计算的因素:设备利用率与生产效率

影响产能计算的因素众多,其中设备利用率和生产效率是最重要的两个因素。设备利用率指的是设备实际运行时间占总可用时间的比例。生产效率指的是单位时间内生产的产品数量或提供的服务价值。

例如,某家电子厂拥有10台SMT贴片机,每台机器的额定工作时间为8小时,但由于设备维护、故障等原因,实际运行时间平均只有6小时,那么设备利用率只有75%。在这种情况下,即使每台机器的生产效率很高,总的产能也会受到影响。

而生产效率则受到多种因素的影响,例如员工的技能水平、生产流程的优化程度、管理水平等。提高生产效率可以有效地提升产能。例如,通过改善工艺流程,减少生产过程中的等待时间和无效操作,可以显著提高生产效率,进而提高产能。

据行业专家分析,提高设备利用率和生产效率是提升产能的关键,需要企业在设备维护、员工培训、流程优化等方面投入更多资源。

产能瓶颈分析:寻找制约产能的关键环节

在实际生产中,经常会遇到产能瓶颈,也就是制约产能的关键环节。找到产能瓶颈并采取相应的措施是提高产能的关键。产能瓶颈的识别需要对整个生产流程进行深入分析,找出那些影响整体生产效率的关键环节。

例如,在流水线生产中,如果某一个工序的生产速度明显慢于其他工序,那么这个工序就是产能瓶颈。同样,在服务行业中,如果客户服务的响应时间过长,也可能导致产能瓶颈。

识别产能瓶颈的方法有很多,例如价值链分析、流程图分析、数据分析等。通过对生产流程的分析,可以找出产能瓶颈,并采取相应的措施,例如增加设备、优化流程、提高员工效率等,从而提高整体产能。

根据相关研究表明,有效的产能瓶颈分析能够帮助企业最大程度地提高生产效率,减少资源浪费,提高利润率。

产能规划与预测:结合市场需求,科学制定生产计划

产能规划是指根据市场需求、生产能力和资源状况等因素,制定长期或短期生产计划的过程。科学的产能规划可以有效地避免产能过剩或不足的问题,保证企业的持续发展。

产能预测是指根据历史数据、市场趋势等因素,预测未来一段时间内的产能需求。准确的产能预测是产能规划的基础。产能预测的方法有很多,例如时间序列分析、回归分析等。

例如,一家汽车制造厂需要根据市场需求预测未来几年的汽车销量,并根据预测结果制定相应的产能规划,确保产能能够满足市场需求。同时,也需要考虑可能出现的风险,例如原材料价格上涨、市场竞争加剧等。

数据显示,有效的产能规划和预测可以显著降低企业的运营成本,提高企业效益,增强企业竞争力。

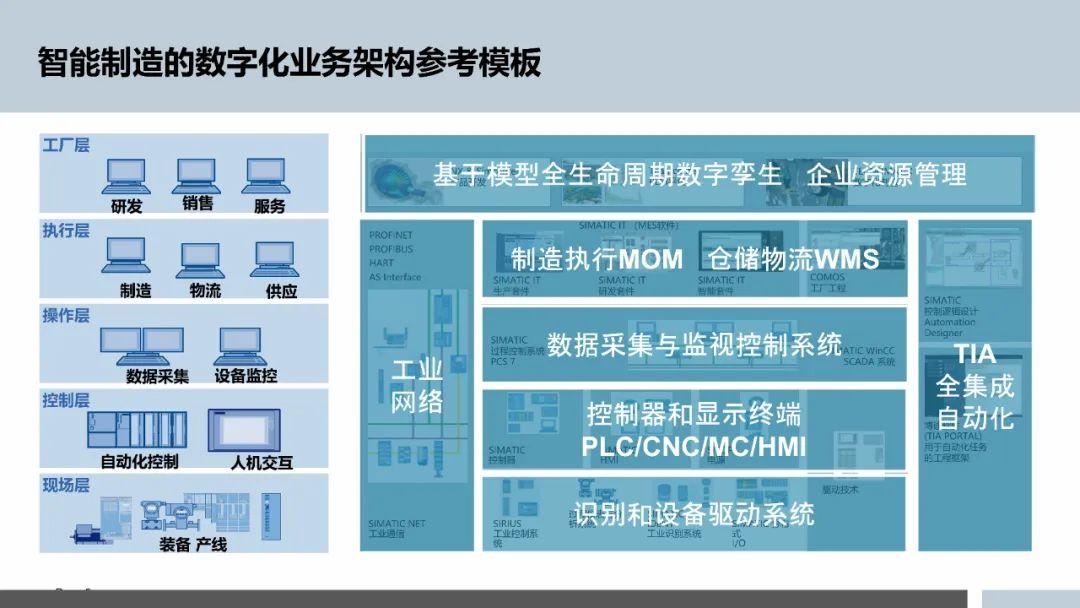

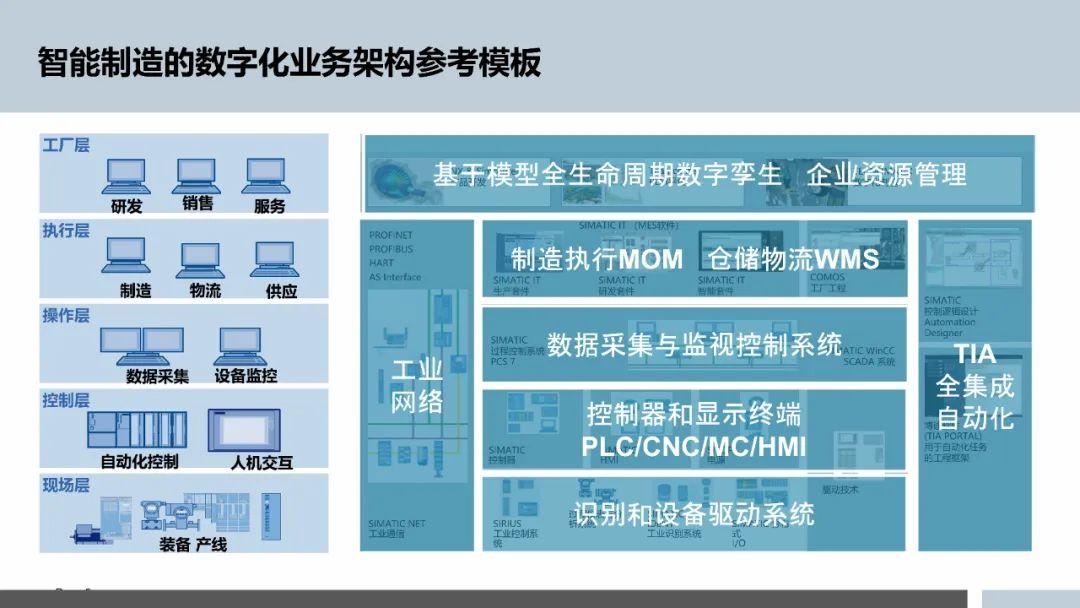

产能计算的应用与发展趋势:数字化转型与智能制造

产能计算在现代企业管理中扮演着越来越重要的角色,它不仅可以帮助企业准确地评估生产能力,还可以为企业的生产计划、资源配置、成本控制等提供重要的参考依据。随着数字化转型和智能制造的深入发展,产能计算也朝着更加精准、高效的方向发展。

例如,许多企业已经开始利用大数据和人工智能技术,对生产过程进行实时监控和分析,提高产能计算的准确性和及时性。同时,一些企业也开始利用数字化工具,对产能进行模拟和优化,提高生产效率。

未来,产能计算技术将会进一步发展,结合物联网、云计算等技术,实现对生产全过程的全面监控和智能化管理。这将有助于企业进一步提高生产效率、降低运营成本,增强企业的竞争力。普遍认为,智能化产能管理将是未来企业发展的核心竞争力之一。

鄂ICP备15020274号-1

鄂ICP备15020274号-1