本文详细介绍了自制螺旋桨的流程,从螺旋桨的设计、材料选择、制作工艺到常见问题解答,涵盖了木质螺旋桨和塑料螺旋桨的制作方法。文章还探讨了螺旋桨的未来发展趋势,例如轻量化、高效率和智能化。通过学习本文,读者可以掌握螺旋桨制作的基本技能,并了解螺旋桨技术的最新发展动态。希望本文能够帮助读者轻松掌握如何制作螺旋桨,并从中获得乐趣。

螺旋桨设计:理论基础与实践应用

制作螺旋桨的第一步是设计。这并非简单的画个螺旋形就完事,需要考虑空气动力学原理。螺旋桨的形状、桨叶数量、桨叶角度(桨叶角)等参数都会影响其效率和性能。

一个高效的螺旋桨设计需要考虑桨叶剖面形状,通常采用对称或不对称翼型。对称翼型简单易制,但效率相对较低;不对称翼型效率更高,但设计和制造难度更大。

此外,桨叶数量的选择也至关重要。桨叶数量越多,螺旋桨的推力可能越大,但旋转阻力也随之增加。通常情况下,双叶桨和三叶桨较为常用,在不同应用场景下需权衡选择。

在实际设计中,可以借助专业的CAD软件进行建模和仿真,例如SolidWorks、Autodesk Inventor等,以优化螺旋桨设计,提高效率并减少制作过程中的错误。很多开源的螺旋桨设计方案可以作为参考,例如一些针对无人机或模型飞机的开源项目。

需要特别指出的是,螺旋桨设计是一个复杂的过程,需要深入理解空气动力学原理,并结合实际应用场景进行优化,最终达到最佳的推力与效率的平衡。

材料选择与加工工艺:木质螺旋桨的制作

选择合适的材料是制作螺旋桨的关键。木质螺旋桨以其重量轻、强度高的特性而备受青睐,适合制作模型飞机或小型无人机螺旋桨。常用的木材包括椴木、桦木等,其纹理细密,易于加工。

制作木质螺旋桨需要一定的木工基础。首先,根据设计图纸,将木材切割成合适的尺寸和形状。可以使用手工工具,如锯子、刨子、锉刀等,也可以使用电动工具,如铣床、雕刻机等,以提高效率和精度。

接下来,需要对木料进行精细打磨,确保螺旋桨表面光滑平整,减少空气阻力。可以使用砂纸、抛光机等工具进行打磨,最终达到镜面效果。

最后,对制作完成的螺旋桨进行平衡性测试。可以使用简易的平衡器,确保螺旋桨的重心位于轴线上,避免在高速旋转时产生剧烈震动,从而影响使用寿命及效率。

需要注意的是,制作木质螺旋桨需要一定的耐心和细心,每一个步骤都需要认真操作,才能保证最终产品的质量。

塑料螺旋桨的制作与注意事项

- 使用3D打印技术制作:利用3D打印机,根据设计图纸直接打印出螺旋桨。此方法精度高,可快速成型,但对打印机的精度和材料要求较高。

- 采用注塑成型:这是一种批量生产螺旋桨的常用方法,精度高,效率高,但需要专门的注塑设备和模具。

- 利用热塑性塑料板材切割:选用厚度适宜的塑料板材,根据设计图纸进行切割和打磨,最终形成螺旋桨。此方法简单易行,成本较低,但精度相对较低。

- 真空成型:利用真空吸塑机,将塑料薄膜吸附在模具上,冷却后形成螺旋桨。此方法效率高,成本低,但对模具的设计和制作有一定要求。

- 手工制作:利用塑料棒或管材等材料,通过手工雕刻、打磨等方式制作螺旋桨。此方法简单易行,但精度低,效率低。

螺旋桨制作中的常见问题及解决方法

在螺旋桨制作过程中,可能会遇到一些常见问题,例如螺旋桨不平衡、桨叶变形、强度不足等。

螺旋桨不平衡是常见问题,会导致螺旋桨高速旋转时产生剧烈震动,影响使用效果,甚至损坏电机。解决方法是使用平衡器进行精确校准,确保重心位于轴线上。

桨叶变形通常是由于材料选择不当或加工工艺不合理导致的。选择合适的材料,并严格控制加工精度,可以有效避免此问题。

强度不足会导致螺旋桨在高速旋转时断裂。选择强度高的材料,并对螺旋桨进行强度测试,可以提高螺旋桨的可靠性。

此外,在制作过程中,还应注意细节,例如表面光洁度、尺寸精度等,这些细节都会影响螺旋桨的性能和使用寿命。

螺旋桨的未来发展趋势:轻量化、高效率与智能化

未来螺旋桨的发展趋势将朝着轻量化、高效率和智能化的方向发展。

轻量化是提升飞行器性能的关键,新型复合材料的应用,例如碳纤维材料,将成为未来螺旋桨制作的主要材料,以减轻重量,提高效率。

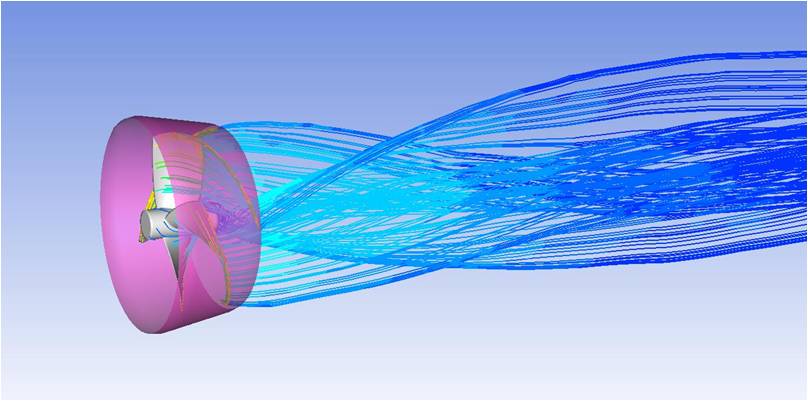

高效率螺旋桨设计将更加注重空气动力学原理的应用,通过先进的计算流体力学(CFD)技术模拟和优化桨叶设计,以提高推进效率,降低能耗。

智能化螺旋桨将会整合传感器和控制系统,实现对螺旋桨转速、姿态等参数的实时监测和控制,以提升安全性,优化飞行性能。例如,可根据飞行状态实时调整桨叶角度,以适应不同的飞行环境。

总而言之,未来螺旋桨的设计和制作将更加精密和智能,以满足航空航天、无人机等领域对高性能螺旋桨日益增长的需求。

鄂ICP备15020274号-1

鄂ICP备15020274号-1